Рекомендации по процессу сборки медных деталей вакуумной пайки

2025-05-15

Рекомендации по процессу сборки медных деталей вакуумной пайки

Обработка деталей:

Допуски на механическую обработку контролируются на уровне ±0,005 мм для обеспечения стабильности размеров перед сборкой.

Используйте токарный станок с ЧПУ или шлифовальный станок для обработки поверхности пайки, чтобы избежать ошибок при ручной обработке.

Предварительная сборка:

Предварительно закрепите детали при комнатной температуре с помощью приспособления, а зазор проверяется по точкам с помощью линейки.

Для сложных конструкций (например, многослойных медных трубок или радиаторов) используйте поэтапную сборку, закрепляя сначала критические детали.

Учет теплового расширения:

Коэффициент теплового расширения меди составляет около 16,5 x 10-⁶/°C, а при температуре 850°C он увеличивается примерно на 1,4%. При сборке следует оставить небольшое пространство для расширения (около 0,002 мм), чтобы избежать высокотемпературного выдавливания.

Проверка качества сборки:

После сборки проверьте равномерность зазора с помощью ультразвукового контроля или рентгена, чтобы убедиться в отсутствии локальных завышенных или заниженных размеров.

Контроль вакуума:

Основным преимуществом вакуумной пайки является уменьшение окисления, пористости и дефектов шлакообразования за счет высокого вакуума, поэтому контроль вакуума имеет решающее значение для качества пайки меди.

Точки контроля:

Диапазон вакуума: от 10-³ Па до 10-⁵ Па (т.е. высокий уровень вакуума) обычно требуется.

10-³ Па: для общей пайки меди, может эффективно препятствовать образованию оксидов Cu₂O или CuO.

10-⁵ Па: применяется для бескислородной меди (TU0, TU1) или сценариев с высоким уровнем чистоты, что позволяет дополнительно уменьшить остатки кислорода и избежать следов разряда или загрязнения, вызванных кислородом.

Контроль вакуума: контроль в режиме реального времени с помощью вакуумметров (например, ионизационного манометра с горячим катодом) для обеспечения стабильного вакуума.

Время вакуумирования: в зависимости от объема камеры печи и мощности откачки, обычно требуется 10-30 минут для создания вакуума до заданного значения, что позволяет избежать слишком быстрого откачивания, которое может привести к неполному выделению воды или летучих примесей.

Анализ влияния

Слишком низкий вакуум (>10-² Па): остаточный кислород может вступать в реакцию с медью, образуя оксиды, что снижает прочность соединения и электропроводность.

Слишком высокий вакуум (<10-⁶ Па): хотя качество может быть улучшено, требования к оборудованию высоки, стоимость увеличивается, а доход снижается.

Характеристики меди: оксигенированная медь (например, T2) более чувствительна к вакууму из-за высокого содержания кислорода; к бескислородной меди можно предъявлять более мягкие требования по вакууму, но все равно необходимо поддерживать низкий уровень кислорода для предотвращения водородного охрупчивания.

Предложение

Рекомендуемый уровень вакуума: 10-⁴ Па, как баланс между экономичностью и качеством.

Динамическая регулировка: поддерживайте высокий вакуум (10-⁵ Па) в начале процесса нагрева и снижайте его до 10-⁴ Па на стадии выдерживания пайки для экономии энергии.

Контроль скорости повышения температуры

Скорость прогрева напрямую влияет на степень размягчения меди, смачиваемость материала для пайки и микроструктуру соединения.

Контрольные точки

Диапазон скорости нагрева:

Медленный нагрев: 2-5 ℃ / мин, подходит для сложных деталей или толстостенной меди, чтобы избежать концентрации теплового напряжения.

Средний нагрев: 5-10 ℃/мин, общий диапазон, как эффективность, так и качество.

Быстрое повышение температуры: 10-20°C/мин, подходит для тонкостенных деталей или сценариев, требующих высокой эффективности производства.

Сегментированный контроль:

Комнатная температура до 400°C: быстрое повышение температуры (10-15°C/мин) для удаления поверхностной влаги и летучих веществ.

От 400°C до температуры пайки (680-850°C): среднее или медленное повышение температуры (5-8°C/мин) для обеспечения равномерного плавления и смачивания материала пайки.

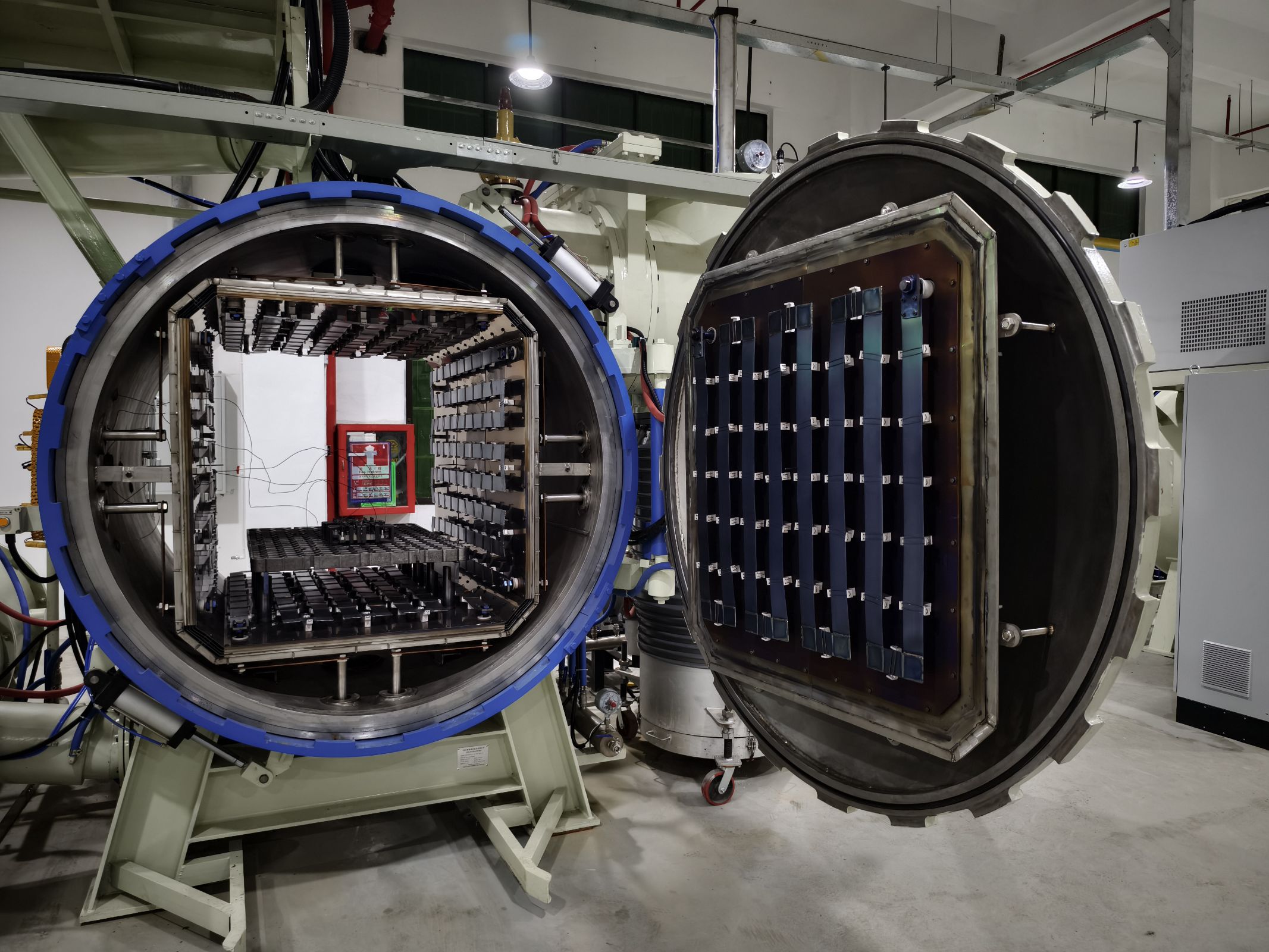

Поддержка оборудования: для обеспечения точного профиля нагрева используется печь EP23 с программируемым контролем температуры.

Анализ воздействия

Слишком быстрое повышение температуры:

Преимущества: сокращение времени процесса, повышение эффективности.

Недостаток: может привести к слишком быстрому росту зерна меди и его серьезному размягчению; материал пайки смачивается неравномерно, и пузырьки воздуха не успевают выходить.

Слишком медленный нагрев:

Преимущества: равномерное распределение тепла, снижение напряжения, подходит для бескислородной меди, чтобы избежать микроскопических дефектов.

Недостатки: длительное время выдержки, возможное увеличение расхода энергии, чрезмерная диффузия элементов в паяном шве.

Особенности меди: быстрое повышение температуры, как правило, приводит к потере прочности после упрочнения чистой меди холодной обработкой; бескислородная медь обладает несколько большей устойчивостью к скорости повышения температуры.

Рекомендации

Материал для пайки эвтектики серебро-медь (AgCu28): рекомендуется 5-10°C/мин до 850°C, чтобы избежать слишком быстрого повышения температуры, приводящего к образованию слишком тонкого эвтектического слоя.

Аморфный медно-фосфорный припойный материал: рекомендуется 8-12°C/мин до 680°C, чтобы использовать преимущества его низкой температуры плавления для повышения эффективности.

Динамическая регулировка: быстрый нагрев для тонких деталей, медленный нагрев для толстых деталей или сложных конструкций.

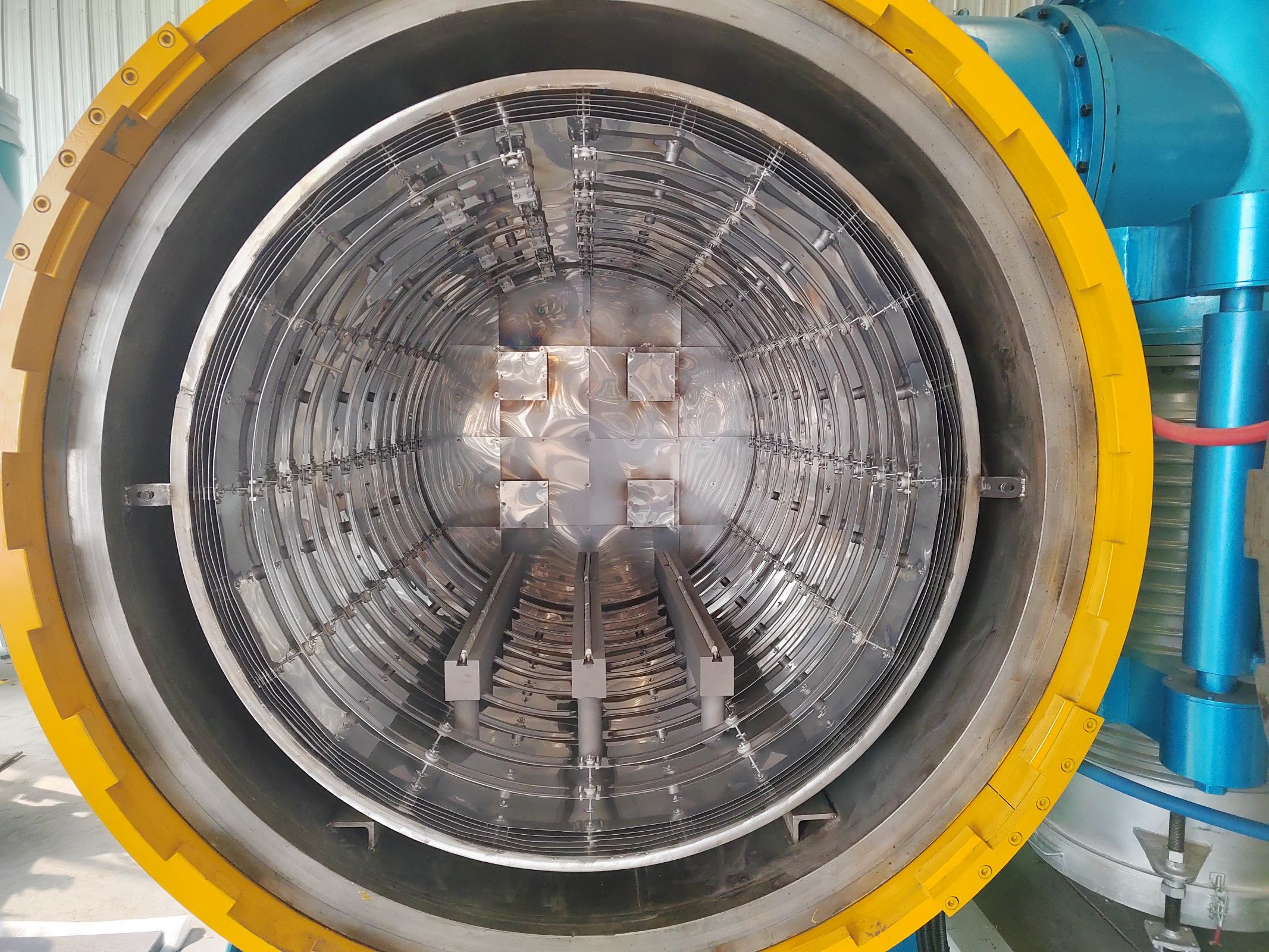

Выбор охлаждающего газа: аргон против азота

После вакуумной пайки в фазу охлаждения часто вводят инертный газ для ускорения охлаждения и защиты соединений, обычно выбирают аргон и азот.

Контрольные точки

Чистота газа: Требования ≥ 99,99 %, чтобы избежать загрязнения кислородом или влагой.

Скорость охлаждения:

Естественное охлаждение: медленное охлаждение под вакуумом (около 1-3 ℃ / мин), подходит для небольших количеств или низких требований к напряжению.

Газовое охлаждение: пропускание аргона или азота, скорость охлаждения до 10-50℃/мин.

-3.jpg)